Mit einem Investitionsvolumen von 10 Millionen Euro modernisiert die Gießerei ES-Automobilguss aktuell ihre Produktionsanlagen. Vorrangiges Ziel ist die Ausweitung des Portfolios an Gusswerkstoffen, die entsprechend dem aktuellen Stand der Technik möglichst wirtschaftlich hergestellt werden sollen. Zu den ersten Maßnahmen zählte die Teilmodernisierung eines Vergießofens aus den frühen 70er Jahren durch Otto Junker.

Das Ergebnis dieser Modernisierung stellt eindrucksvoll unter Beweis, dass auch vergleichsweise kleine Maßnahmen große Wirkung entfalten können: Ausschuss, Kosten und Wartungsaufwand verringerten sich signifikant.

ES-Automobilguss

Seit Mitte der 1990er Jahre machte sich die traditionsreiche ES-Automobilguss GmbH in Schönheide im Erzgebirge einen Namen als Spezialist für die Herstellung von Differenzialgehäusen aus schwarzem Temperguss. Automobilhersteller, darunter sowohl die VW- als auch die Renault-Gruppe, vertrauten auf die Gussteile der Gießerei, die seit 450 Jahren durchgängig in Betrieb ist. ES-Automobilguss liefert diese, sofern gewünscht, komplett einbaufertig – gedreht, gefräst und geschliffen – direkt ans Band. Auch den Modellbau haben die Schönheider selbst im Haus – ausgehend vom Zeichnungssatz können sie sogar die komplette Konstruktion von Gussteilen übernehmen.

Nicht mehr in Mode: schwarzer Temperguss

Bis zum Jahr 2016 hatte das Unternehmen als Zulieferer der Automobilindustrie gute Jahre. Dann rächte sich, dass sich ES-Automobilguss sowohl hinsichtlich des Gusswerkstoffes als auch hinsichtlich der Branche in den vergangenen 20 Jahren stark fokussiert hatte. „Schwierig wurde es für uns, weil schwarzer Temperguss einfach aus der Mode gekommen ist.

Alle wollen Sphäroguss. Junge Ingenieure kennen den Temperguss oft gar nicht mehr“, erläutert Marcel Tröger. Obgleich der Projektmanager Entwicklung bei ES-Automobilguss sicher ist, dass der Werkstoff für Differentialgehäuse auch weiterhin bestens geeignet ist, war ihm und seinem Team klar, dass es nur einen Weg aus der Krise gibt: In Technik investieren und das Werkstoff- und Produktangebot erweitern. „Dann sind wir breiter aufgestellt und können viele Kundenwünsche schnell abdecken.“

Der Weg der Vernunft: das Portfolio erweitern

Im April 2018 stellten Tröger und sein Team der Prevent-Gruppe die Pläne vor, welche die Zukunft der Gießerei sichern sollen. Sie überzeugten den Investor. Mit einem Budget von 10 Millionen Euro werden bis September 2019 die Voraussetzungen geschaffen, um die Herausforderungen der Zukunft zu meistern. Marcel Tröger erwartet, dass ES-Automobilguss künftig eine reine Kundengießerei sein wird, die kleine Losgrößen aus verschiedenen Gusswerkstoffen, schwarzem und weißem Temperguss sowie Sphäroguss, herstellt. Potenzielle Kunden sieht er in der Bau-, Gerüstbau- und Landwirtschaftsmaschinenindustrie sowie beim Armaturenguss. „Um die Investitionskosten zunächst möglichst niedrig zu halten, gehen wir den Weg der Vernunft. Überall, wo es möglich und sinnvoll ist, modernisieren wir vorhandene Maschinen und Anlagen“, so Tröger. Zunächst gehe es darum, das neue Portfolio zielgerichtet produzieren zu können.

Durch Teilmodernisierung auf dem Stand der Technik

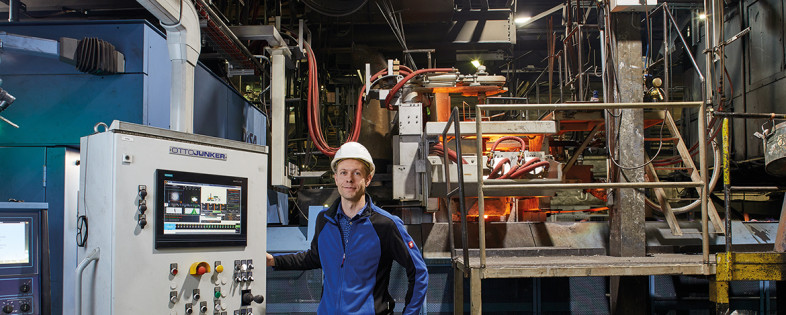

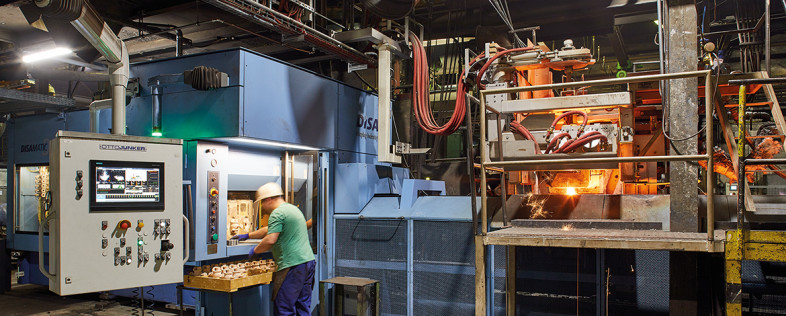

Ein gelungenes Beispiel, dass auch eine nur teilweise Modernisierung zu eindrucksvollen Ergebnissen führen kann, ist der Vergießofen in Gießlinie 2. Grundgefäß, Induktor und Fahreinrichtung des Inducal-Rinnenofens mit Siphonprinzip aus den frühen 70er Jahren sind im Original erhalten. „Vor gut zehn Jahren hat Otto Junker die Stufenschaltung für den Induktor modernisiert“, berichtet Tröger. Im Zuge des Baus einer neuen DISA-Formanlage sollte auch die Gießperipherie auf den neuesten Stand der Technik gebracht werden. „Otto Junker kennt unseren Ofen, da war klar, dass wir das wieder zusammen machen“, so Tröger. Kern der Erneuerung war die Dosiereinheit beziehungsweise die Aufgabe, das flüssige Eisen exakt dosiert in die Form zu gießen. Die Druckbeaufschlagung und die gesamte dahintersteckende Steuerung wurden ebenfalls erneuert. Georg Renftle, After Sales Engineer, Foundry Plants, der das Projekt seitens Otto Junker betreute, schildert die Ausgangssituation: „Vor der Modernisierung lief der Gießprozess praktisch ungeregelt ab. Es wurde eher ein Überlaufen der Gießformen toleriert, als die Gefahr, dass Formen nicht ausreichend gefüllt werden“.

Belycast-System für mehr Effizienz

Zwar hatte man in Schönheide für das Gießen unterschiedlicher Gussteile individuelle Gießkurven hinterlegt, sodass sich der Stopfen wie gelernt hob und senkte, aber damit wurde nicht geregelt, sondern lediglich gesteuert. Dieses Teach-In ist heute weiterhin verfügbar und notwendig, um die Startparameter festzulegen. Es wird jetzt aber ergänzt durch das Belycast-System von Otto Junker für die automatische Formfüllung. Dieses besteht in der Hauptsache aus einem Stopfenantrieb mit Linearmotor, Gießsensoren (Kameras), intelligentem Controller sowie einer intuitiven und bedienerfreundlichen Mensch-Maschine-Schnittstelle.

Vorteile des Stopfenantriebs sind dessen hohe Geschwindigkeit beim Schließen und Öffnen, die einstellbare Schließkraft sowie der praktisch verschleißfreie Linearmotor. Die Gießsensoren basieren auf Schwarz/Weiß-Ethernet-Kameras. Sie sind wassergekühlt in Gehäusen untergebracht und daher gut vor den rauen Umgebungsbedingungen geschützt. Ihr Einbau ist einfach, sie messen schnell und genau und eignen sich für alle Gießtrichterformen und -größen von 70 bis 300 mm. Belycast ermöglicht es einerseits, den Guss direkt zu erfassen und danach zu regeln, andererseits aber auch den Abguss zu überprüfen. Die erste Kamera schaut auf den Eingießtrichter, die zweite auf die Oberfläche der eingegossenen Gießform. Die erfasste Füllhöhe der gegossenen Form kann korrigierend auf den aktuellen Abguss einwirken. Ändert sich beispielsweise durch äußere Einflüsse die Formsandqualität, sodass sich dessen „Schluckvermögen“ ändert, wird automatisch beigeregelt. „Unser Belycast-System ist seit fast fünf Jahren auf dem Markt und bewährt sich in allen Anlagen – es dürften zwölf oder dreizehn sein – in denen es in Betrieb ist“, sagt Georg Renftle. Wie gut, das verdeutlichen eindrucksvoll Bilder der gegossenen Gießformen.

Marcel Tröger: „Ich schätze die Ersparnis an Kreislaufmaterial auf 10 Prozent und gehe davon aus, dass wir unseren Ausschuss ausgehend von ca. 5 Prozent um etwa 1 Prozent reduzieren konnten.“ Zu den Vorteilen des automatischen Gießens mit Belycast zählen darüber hinaus eine optimierte Gießzeit und ein höherer Durchsatz, sodass insgesamt eine deutliche Effizienzsteigerung festzustellen ist.

Mehr Einsparen mit der Badstandsregelung

Einsparpotenzial bestand auch an anderer Stelle: Bei diesem Rinnenofen wird das Eisen über einen auf das Bad aufgegebenen Stickstoffdruck in den Gießkasten gedrückt. Wegen vieler Leckagen funktionierte die Badstandsregelung vor der Modernisierung eher schlecht als recht. Für das Ergebnis des Abgusses ist es jedoch wichtig, dass die geostatische Höhe der Metallsäule immer gleich bleibt. Damit das flüssige Eisen schnell genug in die Formen floss, musste mit gut 2,5 bar eingangsseitig eingespeist werden.

Nur so waren am Ofen die notwendigen 200 mbar zu erreichen. Durch den Einbau einer neuen Drucksteuerung, eines Schwimmers als Badstandsensor mit analogem Ausgangssignal und dem Abdichten des Ofens entspricht der Druck heute sowohl auf der Einspeiseseite als auch im Ofen ca. 200 mbar. Otto Junker hatte im Vorfeld speziell dafür ein Ersatzgefäß nach Lammersdorf geholt, um vor Ort auch Drucktests durchführen zu können. Und weil die Herstellung von Stickstoff ausgesprochen energieintensiv ist, rechnet Tröger bezogen auf die Stickstoffherstellung mit einem Energieeinsparpotenzial von 15 - 20 Prozent. Sein Fazit: „Im Ergebnis hat die Modernisierung des Rinnenofens sogar mehr gebracht als erwartet. Selbst unter den momentan schwierigen Bedingungen sollte sie sich innerhalb von zwei Jahren amortisieren.“ Neben der Einsparung an Ressourcen wirken sich ein verminderter Wartungsaufwand und deutlich weniger Reparaturen positiv aus.

Gute Aussichten

ES-Automobilguss hat mit den Modernisierungsmaßnahmen die Voraussetzungen geschaffen, wieder neue Geschäftsfelder zu erobern. Schon jetzt zeichnet sich ab, dass ab dem zweiten Halbjahr weißer Temperguss in höheren Stückzahlen produziert wird. Schon 2020 möchte ES-Automobilguss wieder rentabel arbeiten. Die Voraussetzungen sind gut, weil mit Bedacht und Blick auf die Kosten vernünftig und mit Maß und Ziel modernisiert wurde.

VON ULRIKE GERHARDS, STOLBERG

Schlagworte

AutomobilindustrieGießereiGussteileGusswerkstoffeKonstruktionMesseProduktionReparaturenWerkstoffe